News und Pressemitteilungen

London, 14. Mai 2019

Primetals Technologies erhält Auftrag von Angang Iron & Steel über erste Brammenstranggießanlage mit SRDSegmenten in China

- Modernisierung optimiert die Qualität von Brammen, die im Grobblechwalzwerk weiterverarbeitet werden

- Größere Flexibilität durch SRD-Segmente in horizontaler Strangführung

- Erste Anwendung von SRD-Segmenten in China

- Maximale Brammendicke erreicht 360 Millimeter

- Schneller Anlauf dank Connect & Cast

Der chinesische Stahlproduzent Angang Iron & Steel Group Co. (Angang) hat Primetals Technologies mit der Modernisierung einer Stranggießanlage in seinem Werk in Anshan beauftragt. Die modernisierte Stranggießanlage soll die bestehende Anlage CCM 1 im Stahlwerk Nr. 1 ersetzen. Die Zielsetzung des Projekts besteht darin, die Qualität der Brammen für die Weiterverarbeitung im angeschlossenen Grobblechwalzwerk zu optimieren und die maximale Brammendicke von 300 auf 360 Millimeter anzuheben. Des Weiteren wird die Flexibilität mithilfe von SRD-Segmenten in der horizontalen Strangführung vergrößert. Hierbei handelt es sich um die erste Anwendung von SRD-(Single-Roll DynaGap-)Segmenten in einer Gießanlage in China. Die Modernisierung soll plangemäß im dritten Quartal 2019 abgeschlossen werden. Connect & Cast, ein Konzept, das sich auf vorkonfigurierte und vorgetestete Pakete stützt, bildet die Grundlage für einen schnellen Anlagenanlauf.

Angang gehört zur Anshan Iron & Steel Group Co., einem der führenden Stahlproduzenten Chinas, dessen Jahresproduktion 35,7 Millionen Tonnen übersteigt (2017), und hat seinen Sitz in Anshan in der Provinz Liaoning. Im Stahlwerk Nr. 1 in Anshan wird beim Umwandlungsprozess auf einen Sauerstoffblaskonverter, einen Pfannenofen und eine RH-Anlage gesetzt. Die einsträngige Stranggießanlage CCM1 im Stahlwerk Nr. 1, die 1999 errichtet wurde, hat eine Produktionskapazität von einer Million Tonnen pro Jahr. Ihr Maschinenradius beträgt 10,6 Meter und ihre metallurgische Länge 34,7 Meter. Die Anlage erzeugt Brammen mit einer Dicke von 250, 300 und 360 Millimetern und einer Breite zwischen 1.500 und 2.000 Millimetern. Die Gießgeschwindigkeit variiert zwischen 0,4 und 1,5 Metern pro Sekunde. Die Anlage verarbeitet mittel bis hoch gekohlte, mikrolegierte, niedrig legierte, legierte und hoch legierte Stähle sowie Röhren- und Blechgüten.

Die Gießanlage wird mit der LevCon-Gießspiegelregelung ausgerüstet. Die gerade Smart MoldKassettenkokille ist mit Mold Expert zur Durchbruchfrüherkennung, DynaWidth zur automatischen Breiteneinstellung sowie dem DynaFlex-Kokillenoszillierer ausgestattet. In der Strangführung kommen Smart Bender und Smart Segments sowie I-Star-Rollen zum Einsatz. Das Modernisierungsprojekt erstreckt sich auch auf das Detail-Engineering für Verteiler, Verteilerwagen, Kokille, Oszillierer, Biegemaschine, Segmente und Richtstände sowie die Lieferung integrierter Teile für die Strangführung und die Komplettlieferung von SRD-Hard Reduction-Segmenten.

Um Brammen für Stahlgüten zu erzeugen, die eine hohe Innenqualität fordern, sind präzise Kenntnisse des Enderstarrungspunkts und die zugehörige Soft Reduction erforderlich. Die neuen SRD-Segmente von Primetals Technologies lassen sich präzise auf die Enderstarrung abstimmen. Auf diese Weise kann jeder einzelne Rollenspalt dynamisch als Funktion von Stahlgüte, Überhitzung, Kühlung oder Gießgeschwindigkeit eingestellt werden. Jede Rolle überträgt eine individuelle Kraft, sodass noch höhere Dickenabnahmeraten möglich sind und Seigerung sowie Porosität in der Strangmitte verringert werden. SRD-Segmente sind so konstruiert, dass sie lange Betriebszyklen und eine einfache Instandhaltung unterstützen. Jede Rolle verfügt beispielsweise über einen eigenen Überlastschutz, der verhindert, dass Lager und Oberfläche der Rollen beschädigt werden. Die Rollen sind so in eine Funktionseinheit eingebettet, dass sie während einer Produktionsunterbrechung entweder in der Werkstatt oder direkt an der Stranggießanlage zügig ausgewechselt werden können. Die einzelnen Rolleneinheiten können außerdem getestet und kalibriert werden, bevor sie in die Segmente montiert werden.

Das Dynacs 3D-Sekundärkühlsystem berechnet das Temperaturprofil und regelt es über den gesamten Strang dynamisch. Auf diese Weise lassen sich die Arbeitspunkte der Strangkühlung und damit die Strang-Enderstarrung als Funktion von Gießgeschwindigkeit, Brammenformat und Stahlgüte exakt bestimmen. Mit DynaGap Soft Reduction wird die Innenqualität der Brammen verbessert. Der Walzspalt wird während der Enderstarrung gemäß den von Dynacs 3D berechneten Betriebspunkten dynamisch angepasst. Hierdurch wird die Seigerung in der Strangmitte minimiert. Für die Sekundärkühlung wird auf die DynaJet-Spritzkühlung mit Mitten-/Randeinstellung zurückgegriffen.

Des Weiteren werden mehrere Expertensysteme in die Anlage integriert: Nozzle Expert kontrolliert den Zustand des Sekundärkühlsystems online und erkennt verstopfte Düsen sowie Leckagen mit großer Genauigkeit. Quality Expert führt Nachverfolgung, Kontrolle und Überwachung qualitätsbezogener Daten online durch, prognostiziert die Qualität der Gießprodukte und trägt auf diese Weise zur kontinuierlichen Verbesserung der Produktqualität bei. Speed Expert berechnet zyklisch die optimale Gießgeschwindigkeit in einer beliebigen Gießsituation und berücksichtigt dabei Einflussfaktoren wie Überhitzung und Heat Pacing. Yield Expert, ein System zur Optimierung der Schnittlänge, berücksichtigt Ausschussanteile, Qualitätsmängel, Gewichtsbeschränkungen und Breitenänderungen, um den Ausschuss zu minimieren und die Ausbringung zu optimieren. Equipment Expert überwacht die installierte Gießausrüstung, z. B. Kokillenplatten, und liefert dem Betreiber wertvolle Informationen zur präventiven Instandhaltung. Beratungsleistungen zu Errichtung, Anlauf und Inbetriebnahme runden den Lieferumfang von Primetals Technologies ab.

Connect & Cast ist in einigen Ländern eine eingetragene Marke von Primetals Technologies.

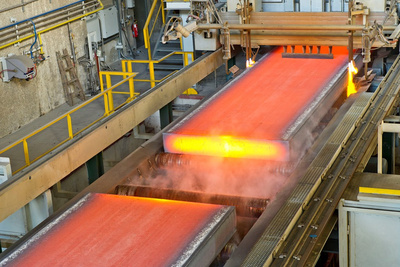

Einsträngige Brammenstranggießanlage von Primetals Technologies

Primetals Technologies, Limited, mit Hauptsitz in London, Großbritannien, ist ein technologischer Pionier und ein weltweit führendes Unternehmen in den Bereichen Engineering, Anlagenbau und Lifecycle-Services für die Metallindustrie. Das komplette Technologie-, Produkt- und Leistungsportfolio des Unternehmens umfasst ganzheitliche Lösungen für Elektrik, Automatisierung, Digitalisierung und Umwelttechnik und deckt sämtliche Schritte der Wertschöpfungskette in der Eisen- und Stahlproduktion – vom Rohstoff bis zum Fertigprodukt – sowie modernste Walzwerkslösungen für NE-Metalle ab. Primetals Technologies ist ein Unternehmen der Mitsubishi Heavy Industries Group und beschäftigt weltweit etwa 7.000 Mitarbeiter. Wenn Sie mehr über Primetals Technologies erfahren möchten, besuchen Sie bitte die Website des Unternehmens unter www.primetals.com.