ペレタイジングテクノロジ — プラント、改修、近代化、検査、研究、ラボテスト

プライメタルズ テクノロジーズは、独自の回転炉床型ペレタイジング テクノロジーによる小規模設備(年間生産量50万~200万トン)から、直線移動グレートテクノロジーによる大規模設備(年間生産量150万~900万トン)まで、広範なペレタイジングプラントを提供します。

プライメタルズ テクノロジーズは、お客様の多様なペレタイジングの要件に応えるため、膨大な専門知識を基に、お客様ごとの、あらゆるオペレーション上の課題に迅速かつ効率的に対応する包括的なツールパッケージを開発しました。 プライメタルズ テクノロジーズのペレタイジングソリューションは、緻密な実践的調査(現場でのプラント検査、ポットグレートテスト)と理論的分析(プラントシミュレーション、プロセス計算)を組み合わせて構築されているため、 新設のペレタイジングプラントのみではなく、既設プラントの改修や性能改善のための技術コンセプトを開発することができます。 プライメタルズ テクノロジーズのソリューションにより、燃焼管理、粒度管理、プロセス自動化、ガス排出量削減など、状況に応じたソリューションの適用でペレタイジングプラントを改善し、現有技術のボトルネック改善が可能です。

ペレタイジングのノウハウとテクノロジー

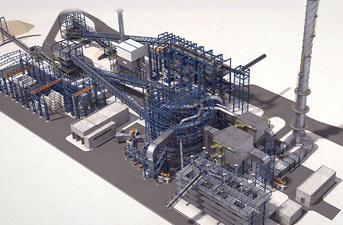

線移動型ペレタイジングプラント

当社の直線移動型ペレタイジングプラントは年間150万トンから900万トンのペレット製造が可能で、多様なペレットな柔軟な製造プランが組めます。

回転炉床型ペレタイジングプラント

焼成炉の設置面積は直線移動型ペレタイジングプラントと比べ大幅に小さくてすみます。つまり、世界でもっともコンパクトなペレタイジングプラントとなり、低い建物、短い通気ダクト、標準的設備であるため、生産コストが削減されます。

ペレタイジングプラントの改修

ペレタイジングプラントの運用レベルをワンランク引き上げたいと願われるお客様には、膨大な運用の知識、プロセスとプラントの深い分析、および過去多数のプロジェクトから得た経験に基づく、効率的で費用対効果が高い改修ソリューションを提供します。

近代化パッケージ

小規模の近代化パッケージであっても、ペレタイジングプラントの操業に大きく影響し、生産コスト増加につながる可能性があります。

当社のソリューションは、比較的短期間で実施されるので、速やかに投資の回収ができます。

代表的な近代化パッケージ

- 高効率バーナー - 最も厳しい環境基準を満たしながら燃料消費量を抑える

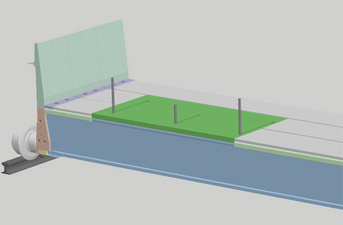

- ペレットサイズのオンライン制御 - 環境負荷が低く、焼成中のプロセスガス流効率を上げる

- パレットカーの最大 10% 拡幅 - 生産量が増加

- 診断用パレットカー - プロセスパラメーターの分析および改善のためのプロセスデータをパレットベッドから直接入手できる

ペレットポットグレート試験

プライメタルズ テクノロジーズの最新の社内ポットテスト設備では、あらゆる種類の原料を分析し、ペレットに最適な原料配合のシミュレーションをして、最適な焼成工程のパラメータを設定することが可能です。

ペレタイジングプラントの構成とシミュレーションモデル

プライメタルズ テクノロジーズは、特定のプラント構成に加え、焼成工程に影響を与えるあらゆる物理パラメータ、化学反応、熱力学的プロセスを考慮した、焼成工程向けの優れたシミュレーションモデルを開発しました。 このモデルを利用して、新設・既設を問わず、当社のエキスパートが最適なプラント設計を行います。

プラント最適化検査と研究

社外機関によるプラントの評価や分析はしばしば、プロジェクト開発やお客様の改善目標設定の最初のステップとなります。 プライメタルズ テクノロジーズには、プラント最適化に関する検査や調査を実施するスキルと経験を豊富に積んだ、あらゆる分野の優れたエンジニアがいます。

ペレタイジングプラント用インテリジェントプロセスの最適化

ペレタイジングに究極的に求められるのは、高い生産性と低い操業コストを維持しながら、常に高いペレット品質を生み出すことであり、同時に厳しいガス排出量目標を達成することです。 ペレタイジングプロセスの各段階は相互に関連しているため、プロセスの最適化を確実にするには正確なシミュレーションが不可欠です。

安定したプロセス条件と最大限の生産量を維持するには、作業シフトをまたいだ連続的でシームレスな操業が鍵となります。 関連するすべての生産条件の客観的評価に基づく信頼性の高いプロセス制御システムは、オペレーターが十分な情報を得た上で、設定値やプロセスパラメーターと言った操作因子の決定をするのに役立ちます。 そして、最小限の生産コストで最大限に品質を高めたペレットを生産することができるのです。

ソリューション

プライメタルズ テクノロジーズは、プロセスをより深く分析して操業上の決定を円滑にする高度なプロセスモデルに基づき、ペレタイジングプラント向けエキスパートシステムを開発しました。 ペレットベッドの異なるレイヤー(外寄り、または中央)にあるペレットは、異なるプロセス条件にさらされます。プロセスモデルは、焼成プロセス全体を通して、すべての断面を細かいメッシュ状グリッドでこれらの条件を予測、評価、追跡します。 たとえば、乾燥、焼成、冷却の各工程におけるエネルギー供給量のトレードオフを最適化するために、幅広いシミュレーション機能により最適な運転ポイントを特定することができます。

利点

- 高い生産性と消費エネルギーの削減:プロセスファンの電力消費と燃料消費を最小限に抑えながら、最高のパフォーマンスで稼働

- 最高の製品品質:ペレットの化学的および物理的特性を最適に維持

- オペレーターのシフトに左右されない安定した操業:ペレタイジングプラントの最良の状態での高効率な生産を24時間実現

- 投資回収期間: 標準期間は、1年以内を想定

| 名前 | 簡単な説明 |

|---|

| 名前 | 簡単な説明 |

|---|

| 名前 | 簡単な説明 |

|---|---|

| Scrap Profile Monitor | Fully automated 3D profile and volume measurement system for scrap piles |

| Discharge Monitor | Acoustic monitoring of truck or wagon discharging |

| VAiron Pelletizing Optimizer | Process optimization for pelletizing plants |

| Equipment Position Monitor | Reliable identification and tracking of metallurgical equipment throughout the steel plant |

| 名前 | 簡単な説明 |

|---|

| 名前 | 簡単な説明 |

|---|

お客様Pro Minerals Pvt. Ltd.(インド)

プラントタイプ: 回転炉床型ペレタイジングプラント (191 m²)、年間生産量 100万トン

プロジェクト:

ペレット製品生産に向けたプロジェクトは、粉砕、濾過、選鉱等の関連施設を含む、回転炉床型ペレタイジングプラント (CPT) の建設から始まりました。 プライメタルズ テクノロジーズは、混合、環境負荷の少ないペレタイジング、製品分類を備えたコア ペレタイジング プラントと、自社開発の円形焼成炉の設計を担当しました。

コークスを使う直接還元鉄に適したペレットを年間100万トン生産できるよう設計されています。

CPTは、性能が実証された移動式グレートプロセスとシンプルでコンパクトかつ堅牢な設計の回転式ディップレールクーラーの組み合わせです。 そのため設置面積が小さく、少ない空きスペースで適用可能です。 CPTプラントにより、設備の高効率利用、運転コスト削減、ゼロウェイスト、また完全に自動化されたプロセス制御と操作を実現でき、従来のペレタイジングプラントに比べて多くの利点があります。

2020年10月、CPT は成功裡に稼働を開始し、この新しい技術を活用したペレットが世界で初めて生産されました。