高炉テクノロジ — イノベーションと段階的脱炭素化

高炉の長寿命化とCO2排出量削減の両方を満たす

プライメタルズ テクノロジーズは、1世紀以上にわたり、高炉エンジニアリング、優れたプロジェクト遂行、高い専門性を世界中で提供してきました。

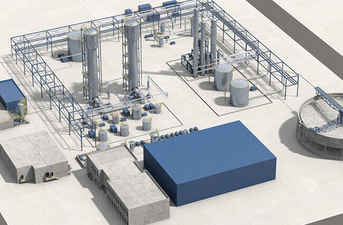

当社のテクノロジーは、原料からクリーンガス、溶銑、スラグ処理まで、高炉プロセス全体をカバーしています。 当社は、実現可能性とプロセスの研究、幅広い製品とソリューション、環境性能、CO2排出量、省エネ化、オートメーションシステムおよび様々なプロジェクトモデルに対応可能です。 この幅広い対応能力は、小型高炉から超大型高炉向けまでのあらゆるソリューションに対し、プロジェクトの遂行および設備の立ち上げを成功させる基礎となっています。

操業改善、OPEX削減、CO2排出量削減を実現する高炉技術

当社の製品は世界中で導入実績があり、高炉の新規設計、供給、建設、据付において豊富な経験および専門性を有しています。

また、既設の高炉を最短の運転停止期間で改修・長寿命化する優れた経験および独自の技術力を備えています。 長年にわたって培かった経験により、安全で確実なプロジェクト遂行が可能です。 既存の機器の改修やアップグレードにより、高炉メーカーはコストの最適化および効果的なソリューションの実現が可能です。

製鉄における環境負荷問題の重要性が高まる中、当社は高炉のCO2排出量を削減する技術に注力しています。高炉製銑によるCO2排出量の約95%は、使用する炭素ベースの燃料に起因しています。排出量低減施策:

- 高炉の性能向上による使用炭素量の低減

- 炭素使用の回避(高炉への水素または水素リッチガスの注入など)

- 二酸化炭素の回収と利用(CCU)技術の適用

CO2排出を削減する技術

シーケンス・インパルス・プロセス(SIP)

この最新の高炉技術により、CO2 排出量が削減され、生産性が向上し、操業コストが大幅に削減されます。 このプロセスでは、既存の微粉炭インジェクションと合わせて、高エネルギーの酸素衝撃波を羽口からレースウェイの奥深くまで送ります。 その結果、「デッドマン領域」をブロックする蓄積した未燃焼物が除去されます。 これにより、ガスの分布、利用率、および排出速度も向上します。 全体として、微粉炭インジェクション率増加と CO2 排出量削減とあわせ、燃料消費量の削減が実現します。

水素リッチガスの注入

従来の炭素ベース燃料の一部を水素を含有する代替燃料に置換えると、CO2排出量を段階的に削減することが可能です。プライメタルズ テクノロジーは、天然ガス、コークス炉ガス、合成ガスを注入するシステムを提供しており、2023年にはタタ・スチール社(インド、ジャムシェドプル)の水素注入システムの設計と安全な実装を行いました。

二酸化炭素の回収と利用

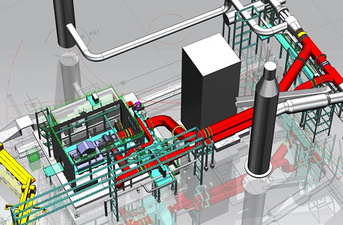

高炉ガスからCO2を除去するKM CDR ProcessTMの性能を検証するため、欧州の工場に導入される二酸化炭素回収トライアル設備を供給します。1年をかけて三菱重工業製の世界最高水準のアミン溶液を高炉ガスに使用した場合の効果を分析し、その後、他のガスでの試験を行う予定です。この技術により、製鉄によるCO2排出量を80%以上削減できる可能性があります。

炉の冷却

当社の実績には、プレート冷却式ソリューションとステーブ冷却式ソリューションの両方が含まれています。

銅および鋳鉄製ステーブを使用したステーブ冷却式ソリューションでは、炉内で必要とされる耐火物量を大幅に削減可能です。 独自の 曲げ防止 および 摩耗防止 の革新的技術により、オペレータはトラブルのない、長寿命の炉冷却ソリューションを利用できます。

熱風炉

当社のポートフォリオには、内燃式熱風炉、外燃式熱風炉、および炉頂燃焼バーナー各種も含まれます。 過去20年間に200を超える熱風炉システムを設置した当社の経験から、最適な操業条件を提供しながらも、全体の燃料消費量を最小限に抑えることが可能です。 当社の技術は、 小規模な評価研究 や 修理(熱間作業を含む)から、フルターンキー規模の熱風炉供給まで多岐にわたります。 省エネタイプの羽口ストックにより、熱風が安全かつ効率的に炉に供給されます。

効率を高める技術

ガス洗浄

当社のポートフォリオには、湿式 と乾式 (Merim)の ガス処理ソリューション があり、最適なガス処理とともに TRT でのエネルギー回収を最大化することができます。 当社の サイクロン ソリューションは、適切な効率でプラント内のドライダストの管理をサポートします。

高炉関連機器

当社のポートフォリオには、以下のような高炉関連機器が含まれます。

鋳床機器 (タップホールマッドガン、タップホールオープナー、傾動ランナー、出銑口ドリル) | 羽口ストック風量分布システム | ブリードバルブ - 高温・粉塵環境での安全リリーフ弁 | 均圧弁およびリリーフ弁 | 高炉装入原料プローブ - 温度およびガスモニタリング | 高炉装入原料サブプローブ | ストックラインレコーダー | レーダーレベル検出 | 点火ランス

製銑向けインテリジェントオートメーション

高炉プロセス制御システムと高炉最適化システムを組み合わせることで、高炉オートメーションは次のレベルに進歩します。 高度なモデルとエキスパートシステムの最適な相互作用により、プラントオペレータを支援し、人的エラーのリスクを抑えます。

当社ソリューション

コストが最適化された操業、装入原料の選定を妥協しないプロセス改善、最高の製品品質、望ましい生産性の達成と維持は、当社の最先端の高炉オートメ―ションシステムの中核をなします。 高精度の化学的目標値により最適化された装入原料計算およびそれに続く閉ループ制御は、最高品質の溶銑とスラグ生産の基盤となると同時に、エネルギー消費を抑えます。

最適化システムは、装入情報、装入原料の化学的および物理的特性、各種測定結果を含めた、すべてのプロセスパラメータ、材料特性、および生産性に関するデータに簡単にアクセスできるため、最高の品質レベルで溶銑およびスラグを生産する最適な条件が決定できます。 このシステムは手動操作の必要性を最小限に抑え、シフトに影響されないプラント操業を可能にします。 その結果、24時間365日の円滑な高炉操業、機器の長寿命化、生産コストの削減が実現します。

| 名前 | 簡単な説明 |

|---|---|

| Wear-resistant Copper Staves | Wall cooling in higher heat zones of the blast furnace |

| Bend-resistant Copper Staves | Blast furnace cooling in high heat and liquid zones |

| Bag Break Monitor | Bag break detection and localization for pulse jet bag filter-plants |

| Scrap Profile Monitor | Fully automated 3D profile and volume measurement system for scrap piles |

| Sequence Impulse Process (SIP) | Oxygen pulses for improved blast furnace gas utilization |

| Material Type Monitor | Automatic identification of the type of material on conveyor belts |

| Bag Cleaning Monitor | Acoustic monitoring of pulse jet bag filter plants |

| Equipment Position Monitor | Reliable identification and tracking of metallurgical equipment throughout the steel plant |

| Bag Filter Controller | Smart control of bag filter cleaning for dedusting plants |

| Lance Checker | Test and diagnosis system for liquid iron and steel measuring devices |

| VAiron BF optimizer | Process optimization for blast furnaces |

| Lomas | Gas analysis system for very hot corrosive and dust-loaded process gases |

| 名前 | 簡単な説明 |

|---|---|

| Material Type Monitor | Automatic identification of the type of material on conveyor belts |

| Bag Break Monitor | Bag break detection and localization for pulse jet bag filter-plants |

| Scrap Profile Monitor | Fully automated 3D profile and volume measurement system for scrap piles |

| Sequence Impulse Process (SIP) | Oxygen pulses for improved blast furnace gas utilization |

| Bag Cleaning Monitor | Acoustic monitoring of pulse jet bag filter plants |

| Equipment Position Monitor | Reliable identification and tracking of metallurgical equipment throughout the steel plant |

| Bag Filter Controller | Smart control of bag filter cleaning for dedusting plants |

| Lance Checker | Test and diagnosis system for liquid iron and steel measuring devices |

| VAiron BF optimizer | Process optimization for blast furnaces |

| Lomas | Gas analysis system for very hot corrosive and dust-loaded process gases |

| Wear-resistant Copper Staves | Wall cooling in higher heat zones of the blast furnace |

| Bend-resistant Copper Staves | Blast furnace cooling in high heat and liquid zones |

| 名前 | 簡単な説明 |

|---|---|

| Material Type Monitor | Automatic identification of the type of material on conveyor belts |

| Bag Break Monitor | Bag break detection and localization for pulse jet bag filter-plants |

| Scrap Profile Monitor | Fully automated 3D profile and volume measurement system for scrap piles |

| Sequence Impulse Process (SIP) | Oxygen pulses for improved blast furnace gas utilization |

| Bag Cleaning Monitor | Acoustic monitoring of pulse jet bag filter plants |

| Equipment Position Monitor | Reliable identification and tracking of metallurgical equipment throughout the steel plant |

| Bag Filter Controller | Smart control of bag filter cleaning for dedusting plants |

| Lance Checker | Test and diagnosis system for liquid iron and steel measuring devices |

| VAiron BF optimizer | Process optimization for blast furnaces |

| Lomas | Gas analysis system for very hot corrosive and dust-loaded process gases |

| Wear-resistant Copper Staves | Wall cooling in higher heat zones of the blast furnace |

| Bend-resistant Copper Staves | Blast furnace cooling in high heat and liquid zones |

| 名前 | 簡単な説明 |

|---|---|

| Material Type Monitor | Automatic identification of the type of material on conveyor belts |

| Bag Break Monitor | Bag break detection and localization for pulse jet bag filter-plants |

| Scrap Profile Monitor | Fully automated 3D profile and volume measurement system for scrap piles |

| Sequence Impulse Process (SIP) | Oxygen pulses for improved blast furnace gas utilization |

| Bag Cleaning Monitor | Acoustic monitoring of pulse jet bag filter plants |

| Equipment Position Monitor | Reliable identification and tracking of metallurgical equipment throughout the steel plant |

| Bag Filter Controller | Smart control of bag filter cleaning for dedusting plants |

| Lance Checker | Test and diagnosis system for liquid iron and steel measuring devices |

| VAiron BF optimizer | Process optimization for blast furnaces |

| Lomas | Gas analysis system for very hot corrosive and dust-loaded process gases |

| Wear-resistant Copper Staves | Wall cooling in higher heat zones of the blast furnace |

| Bend-resistant Copper Staves | Blast furnace cooling in high heat and liquid zones |

| 名前 | 簡単な説明 |

|---|---|

| Material Type Monitor | Automatic identification of the type of material on conveyor belts |

| Bag Break Monitor | Bag break detection and localization for pulse jet bag filter-plants |

| Scrap Profile Monitor | Fully automated 3D profile and volume measurement system for scrap piles |

| Sequence Impulse Process (SIP) | Oxygen pulses for improved blast furnace gas utilization |

| Bag Cleaning Monitor | Acoustic monitoring of pulse jet bag filter plants |

| Equipment Position Monitor | Reliable identification and tracking of metallurgical equipment throughout the steel plant |

| Bag Filter Controller | Smart control of bag filter cleaning for dedusting plants |

| Lance Checker | Test and diagnosis system for liquid iron and steel measuring devices |

| VAiron BF optimizer | Process optimization for blast furnaces |

| Lomas | Gas analysis system for very hot corrosive and dust-loaded process gases |

| Wear-resistant Copper Staves | Wall cooling in higher heat zones of the blast furnace |

| Bend-resistant Copper Staves | Blast furnace cooling in high heat and liquid zones |